靴作りのご紹介その①こういう靴はつくれるの?の疑問にお答えします。

こんにちは。いつもpelletteria ibonaのブログをご覧いただきありがとうございます。

急に寒い日が続いていますが、いかがお過ごしでしょうか。今年は暖冬といわれていて寒い日と温かい日の寒暖差が激しいですね。こういう年こそ風邪をひきやすい気がします。皆様もご自愛くださいませ。

今回から何回かシリーズで靴作りの工程についてご紹介します。ZUCCOTTOで販売員をしていてとても多い質問に足に合わせて作ってもらえるの?という質問がとても多いです。隣にある工房で作っているのでそういう印象を持たれる方が多いかと思いますが、これについてははっきりとできませんとお伝えしています。価格がとんでもないことになってしまうのが一番の理由です。ネットで調べてみると色々と出てきますが、ZUCCOTTOやibonaの靴と変わらないお値段のものから僕の給料半年分みたいなものもありました。靴作りに関わるものとしては後者が適正な価格だと思います。いわゆるビスポークといわれるもので、足を細部にわたるまで何十か所と計測しその数値をもとに、無加工の木型から足に合わせた木型を削りだすことから始まります。その木型をもとにデザインを決め、型紙を切り出し、靴を仕上げます。実際には仕上げた靴のフィッティングを行い木型作りから何度も繰り返してベストなものに近づけていきますので、それだけの価格でも納得かと思います。逆にリーズナブルに作れるオーダーシューズは、おそらく既存の木型に少し盛ったり少し削るなどしてざっくりとした木型を用いて作るものと想像します。試作の回数もお値段次第で、場合によっては試作することなく商品が出来上がる場合もあるのではないでしょうか。また、素材の部分でもコストカットをしているものもあるなと、お値段を見ているとそんな気がします。

そしてもう一つ多い質問として「ここをもう少しこうできないか」という質問です。一番多いのはヒールを低くできないか高くできないかというもので、他にもストラップをなくしたりつけたり、カットを深くしたり浅くしたりという感じです。これも答えはほぼできませんになってしまいます。

それがなぜできないのか、今回の本題として、靴が出来るまでの工程をなるべく詳しく説明していこうかと思いますので、読んでいただければなぜそれが無理なのかご理解いただけるかと思います。

かなり前の記事になりますが

こちらの記事でざっくりとですが、靴作りの工程を説明しています。

1 裁断

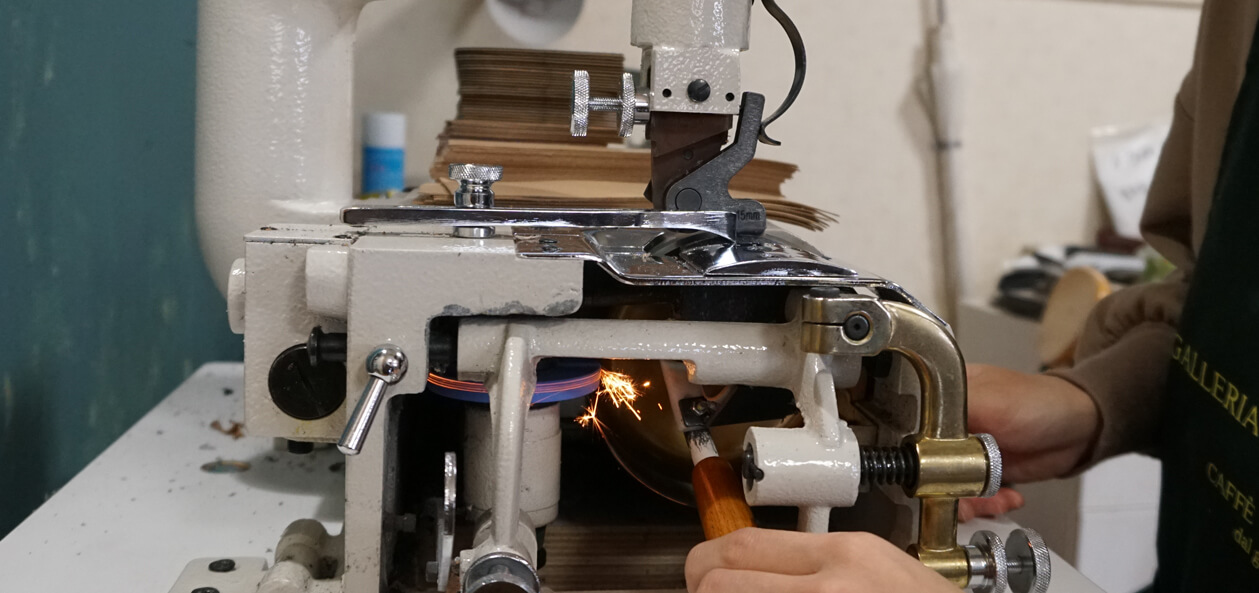

2 縫製

3 つり込み

4 底付け

5 仕上げ

以上の工程で出来上がると説明しています。

今回はこの工程一つ一つをなるべく詳しく説明していきます。

前提としてビスポークではありませんので既存の木型を使い、新しいデザインを新しい革で作るケースを用います。

かなりの工程数がありますが順を追って詳しく説明していきます。

これは私でもできる作業です。どのくらいのヒールなのか、レースアップなのか、プレーンパンプスなのか、つま先はアーモンドトウなのかなどです。世間の流れやお客様とのお話をイメージし、またこうすれば履きやすいな履きにくいななどと考えながら作成します。やったことはありませんが、絵心のない私ですのできっと言葉メインで、へたくそな絵を添える形で伝える事になるかと思います。

デザイン画でのヒールの高さやトウの形などから木型を選んでいきます。ヒールの形が丸いものは丸いトウ、スクエアであればスクエアというように統一感を持たせるのが一つの基本です。この後は木型に合わせての作業になっていきますので、お店でよく聞かれるこのデザインでヒールを低くということはできません。その場合はデザイン画から始めることになるので新作を作ることと同じことになってしまいます。

ここからは名進では社長しかできない作業です。木型にデザイン画を再現していきます。

木型に専用の紙を貼り、そこに書き込んでいきます。おそらくこの作業の中でトップラインの高さや角度などを決めますが、デザイン画からデザインを考えた者のイメージや希望をくみ取り再現しながら履きやすさなどの機能性を損なわないようプラスしたりマイナスしたりしていくのだと思います。この作業も何度も貼っては書き、はがしては貼りという作業を繰り返して行います。

ここも社長しかできない仕事です。これらの作業は経験と特別な能力がないとできない仕事なのかなと思います。ここでは実際に作る人の癖や作り方、作りやすさを考えながら、また問題なくイメージ通りのものが出来上がるかを考えながら作っていくのだろうと思います。デザインに縫い代や貼りこみ代などをつけながら、規則と微妙な加減を加えながら作っていきます。作っていきますと言ってはいますが、聞いた言葉から想像しての事です。わかるのは靴という立体のものを平面に書き換えて、そこから靴作りの工程を加えて再度立体にしても美しく履きやすいものを作る作業ですので大変なものだと簡単に想像できます。一番の職人でもある社長が頭を悩ませながら何度も作り直している姿を見ますので相当なんだと思います。

完成した型紙から実際の革を裁断する抜型と本底を裁断する抜型を作成します。実際に抜型を作るのは抜型屋さんですが、そこに出す設計図は社長が作ります。ZUCCOTTOではレディースは21,5センチから25,5センチまで、メンズは24.5センチから28センチまで各サイズの設計図を作り抜型屋さんに発注をします。ibonaでは多少サイズ割が変わることもありますがおおよそ同じです。

長くなりましたのでとりあえず今回はここまで。まだ靴は作り始めていません。ですが、実際はここまでの作業に何度も靴は作っています。抜型を作るという事は既製品として量産が開始されることを意味しています。ですのでここまでに製品が完璧に決まり切っていないとできません。実際にはデザイン画から型紙を作り、まずは抜型ではなく手で革を裁って実際の靴が完成するところまでをやっています。出来上がった靴のデザインの確認や実際に足を入れて履き心地やどこかに痛いところはないかなどをモニタリングしていきます。そのうえでここを1ミリ浅くしよう、深くしようなどと修正点を確認します。それをもとに再度型紙を作成、靴を作成、モニタリング・・・。という感じで満足がいくまで何度も何度も繰り返していきます。私が持っているibonaの靴はほとんどがこの過程で作られたものです。今でもサンプルとして作った新作の靴をモニタリングしています。

何回かに分けての紹介になりますが次からは実際に革の裁断が始まりますので靴作りの工程を紹介していけるかと思います。ぜひご期待ください。

コメントを残す